- 射出成形オペレーターの知識蔵>除電装置の効果的な活用の悩み>イオナイザーの効果的な設置方法

- 静電気対策に使用する除電装置(イオナイザー)の効果は、対象物となる製品の状況や周囲環境。除電する時間や対象物の距離。除電方式の違いに除電効果に大きな差が発生します。除電することによる効果目的と許容できる帯電量を鑑みた除電装置の設置場所の検討が重要となります。

除電装置と対象物との距離

除電装置は交流式と直流式。ブロアやエアー、無風などのイオン搬送方法の違いにより+と-のイオン生成分布が異なります。更に設置した周囲の環境(湿度、温度、空調等の風)からも大きな影響を受けます。

このため、効果的な除電を行うには多くの場合で除電装置との距離は基本的に近いほど効果が高くなります。

生産環境での実際の使用では、対象物がコンベア上移動する。直流式で+と-のイオン生成場所を異なるなど、除電装置の様々な機種の使用を考慮して対象物の中心から30~50cm距離に設置すると効果的に除電できます。

なお、除電効果の最高のパフォーマンス得るためには、除電装置の機種毎に説明書を確認し調整する必要があります。

除電効果を阻害する要因

・空調の風による阻害

除電装置からみて対象物に対して風上や横風があると、イオンが広がらず除電効果が低下します。

対策:空調の風向きを変える。除電装置の設置場所を変えることで除電効果大きく変わります。

・金属類による阻害

除電イオンは金属等の伝導体に引き寄せられる性質があります。対象物の静電気が弱くなるほど周囲の伝導体への引き寄せが大きくなり除電効果が低下します。

対策:除電装置及び対象物周囲にある金属は除去する。除電装置の設置場所を金属から離れた場所にすることで生成イオンのロスが低下し、除電効果が高まります。

設置に関する注意

・オゾンの発生

除電装置を使用するとオゾンが発生します。オゾンは濃度が高くなると有毒です。密閉環境では設置しない。換気の悪い箇所の使用では換気を行うなどの対策が必要となります。

対策:オゾン臭を感じる使用状況では、空気が籠らない対策を行います。

・電極針での感電

除電イオンを生成する電極針に触れると感電や、感電(漏電)に伴い除電装置がエラー停止します。

対策:作業者が作業中に触れることがない位置への設置が必要です。

・ブロアやエアーによる汚染

ファンを使用したブロアではファンの汚れによるゴミに飛散。コンプレッサによるエアーの使用では油分等の飛散による製品汚染が懸念されます。

対策:ファンを使用したブロアでは樹脂ガス等汚染された空気を吸気しないカバー内等のクリーンな環境に取付を行います。

コンプレッサによるエアーでは使用する前にエレメント等を通して油分を除去してから使用します。

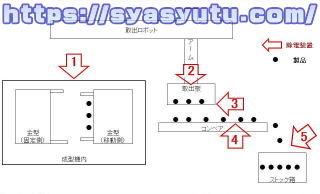

イオナイザー(除電装置)の効果的な設置場所

-

・イオナイザーの設置場所

1.成形機金型側面

2.取出ロボットメインアーム(取出板直上))

3.取出ロボット製品解放位置

4.製品コンベア上

5.製品ストック箱

1.成形機金型側面

型開き位置周辺に除電装置を取り付け、金型内の製品に向けて除電イオンを送りこみます。

主な効果:

製品の帯電による金型貼り付き対策に効果があり、製品の離型不良(吸着エラー、製品挟みなど)に対して効果があります。

樹脂カスの製品付着や金型への樹脂カス堆積に若干(所感)の効果があります。

注意点:

製品が金型に張り付いた面積が大きい状態では、製品への除電効果が低くなります。エジェクトによる突き出しピンによって製品と金型の接地面積が小さくすると除電効果が高くなります。

金型(金属)に除電イオンが引き付けられるため、ある程度静電気が弱くなると除電効率が大幅に低下します。また、対象物を完全に除電することは出来ません。

2.取出ロボットメインアーム(取出板直上)

取出ロボットの製品を取り出すメインアームに除電装置を取り付け、下方に向けて除電イオンを送り込みます。

主な効果:

取出ロボットの製品取出しからコンベア上への製品解放まで除電効果を得ることが出来きます。

注意点:除電装置の取付は取出ロボット毎への専用設備となり、複数の成形機がある場合の融通が難しくなります。

3.取出しロボット製品解放位置

取出しロボットに製品が吸着し、製品解放位置で停止した箇所で除電イオンを送りこみます。製品解放位置の他、第二降下待機場所等でも同様に実施することが出来ます。

主な効果:

取出ロボットへの製品吸着位置は、除電する対象物が吸着にのみ触れた状態にあり、電界が開いています。電界が開いていることで非常に効率的に除電することが出来ます。

注意点:

効率的な除電場所ですが、製品を完全に除電するには相応の除電時間が必要となります。

成形サイクルに支障がない範囲で製品解放待ちを長くすることで除電時間を長くするとより効果が高まります。

4.製品コンベア上

取出しロボットの製品解放後に載せられる搬送用のコンベア上で除電イオンを送り除電します。

主な効果:

コンベア上で製品が安定しているため、除電装置を設置し易い箇所です。

コンベアが一定速度で動くことで徐電装置の効果幅が狭い場合にも比較的に斑なく除電を行うことが出来ます。

除電装置にエアーやブロア型を使用することで製品の冷却を兼ねて除電することが出来ます。

注意点:

コンベア内部に金属ローラーを使用している時、ベルトを挟んで金属ローラーが接する付近では除電効果が大きく低下します。

5.製品ストック箱

成形(生産)を終えた製品が蓄えられる箱や袋内部に向けて除電イオンを送り除電します。

主な効果:

帯電した製品集まることで静電気が非常に強くなり、周囲の異物を強く吸着することで異物付着が発生します。製品集まりを除電することで周囲からの異物付着を軽減することができます。

箱内や袋側面への貼り付きによる零れを防止します。

後工程(クリーン作業、検査作業)における異物付着を軽減することができます。

注意点:

箱や袋が深いと除電イオンが届かず、十分な除電を行うことができません。

製品受け口が金属製フレームに袋をかけている場合、金属フレームにイオンが引かれるため袋内部の製品へのイオン送達が阻害され効果が低下します。

次ページ:イオナイザーの清掃方法とメンテナンス